如何选择数控折弯机?

Oct 22, 2025

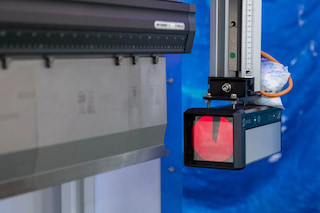

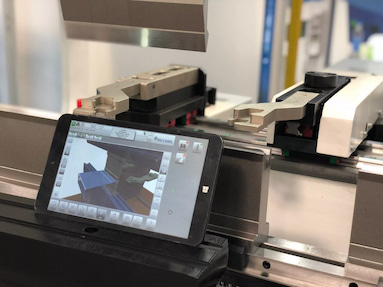

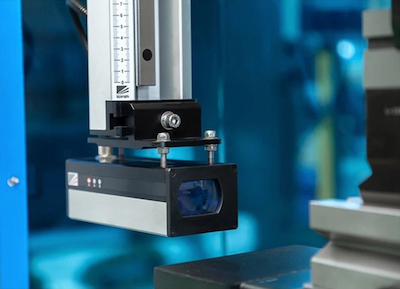

选择正确的 数控折弯机 可以显著提升您的生产效率、折弯精度和整体盈利能力。市面上琳琅满目的选择,每款产品都提供不同的功能、吨位和自动化水平,很容易让人眼花缭乱。本指南将帮助您了解选择数控折弯机时真正重要的因素,从而做出符合您业务需求的明智投资。 一、核心考量(评选依据)1. 处理需求分析(首先问自己一个问题)材料特性材质:主要是低碳钢,还是不锈钢、铝、铜等?不同材质的抗拉强度不同,影响吨位计算。板材厚度:您最常折弯的板材厚度范围是多少?例如:0.5mm - 6mm板材尺寸:最大加工长度和宽度是多少?例如:3米 x 1.5米产品工艺要求折弯角度:通常为90°。是否需要折弯钝角、锐角或复杂形状?精度要求:角度和尺寸的公差要求有多高?(例如:±0.5°或±0.1mm生产批量:是多品种小批量,还是单一产品大批量?这与自动化程度的需求有关。零件复杂程度:是否需要具备后挡料多轴运动、绕线、压死边等复杂功能? 2. 关键机器参数(阅读设备手册时要注意)公称压力(吨位):这是折弯机的核心能力。必须根据最厚、最硬的材料来计算。简单计算公式:P = (650 * S² * L)/VP:所需压力(吨)S:板厚(mm)L:弯曲长度(m)V:下模槽宽度(mm),通常取板厚的8倍。例如,使用24mm宽的下模折弯3mm厚、3米长的低碳钢板时,所需压力约为(650*3²*3)/24≈731吨。因此,选择100吨左右的机器较为可靠。建议所选吨位比计算值高出20%~30%,以防万一。工作台长度:决定了可折弯板材的最大长度。请根据产品最大尺寸选择。常见尺寸包括2.5米、3米、4米等。喉深:指折弯线到机架内侧的深度。这决定了折弯“盒子”类工件时,折弯边是否会碰到机身。喉口越深,加工范围越广。立柱间距:两侧框架之间的距离。待折弯的板材必须能够通过此间距送至后挡料位置。此参数对于加工中间折弯的工件(例如“大型门框”)非常重要。 3.数控系统及自动化配置(确定效率和易用性)数控系统品牌国际知名品牌:如Accurl,系统稳定,功能强大,操作逻辑良好。选择建议:根据运营商的学习成本和预算进行选择,界面是否直观、编程是否便捷是重要的考虑因素。Y轴(滑块行程控制):控制折弯深度(角度)的核心轴。通常为电液伺服系统。Y轴的数量决定了滑块在不同位置能否保持平行。对于台面较长的机器,至少需要两个Y轴(两端各一个)才能保证精度,高端机型可能有三个或更多。X轴(后挡块前后移动):控制折弯位置。X轴的行程决定了可折弯的最小边距。高端机型的后挡块采用分段式设计,可以避开已经折弯的边缘。R轴(后挡块上下移动):用于避让复杂工件或实现特殊工艺。Z轴(后挡料左右移动):通常后挡料梁分为左右两段,可独立移动,用于折叠斜角或不对称工件。自动选择和匹配(显著提高效率)挠度补偿:长台面折弯时,滑块与台面会因受力而发生微小变形,导致中间角度不准确。挠度补偿功能(液压或机械)可以自动抵消此变形,是保证长工件折弯精度的关键配置,强烈建议选配。自动换模:对于模具更换频繁的工况,可以大大节省准备时间。机器人或自动上下料:适合大规模、重复性生产,实现车间“无人化”。二、设备选型上动式(拱架式):滑块向上运动,向下运动。主流类型,刚性好,精度高,适用于绝大多数应用场景。下移式:工作台向上移动,机身重心低,稳定性好,占地面积小,但操作空间相对狭窄。三、现场验证及售后服务样品测试:一定要将您的典型产品和板材(特别是最厚、最长、要求最高的产品和板材)带到制造商或现有客户处进行现场测试。检查弯曲角度的准确性及直线度。测试数控系统的编程便捷性。感受机器运转时的噪音和振动。考察售后服务:询问厂家在当地是否有服务网点,响应时间是多长,备件供应是否充足。良好的售后服务可以大大减少停机损失。 如果您有更多的想法,请联系我们!电话:+86-18855551088电子邮件: Info@Accurl.comWhatsapp/手机:+86-18855551088